Dalam industri modern, akurasi alat ukur menjadi salah satu elemen kunci untuk menjaga kualitas dan keamanan. Salah satu alat yang sering digunakan untuk pengukuran ketebalan adalah Ultrasonic Thickness Gauge (UTG). Alat ini sangat penting dalam bidang seperti konstruksi, manufaktur, dan inspeksi material. Namun, untuk memastikan alat ini tetap memberikan hasil yang akurat dan dapat diandalkan, kalibrasi menjadi proses yang wajib dilakukan secara rutin. Artikel ini akan membahas pentingnya kalibrasi pada Ultrasonic Thickness Gauge, prosesnya, serta manfaat yang didapatkan.

Ultrasonic thickness gauge adalah sebuah alat yang digunakan untuk melakukan pengujian pada permukaan sebuah spesimen, alat ini akan menggunakan gelombang ultrasonic pada pengukurannya, beberapa jenis pada alat ini memiliki beberapa kelebihan pada fiturnya, seperti ketahanan pada alat, daya tahan pada baterai hingga rentang pengukuran yang dapat lebih jauh lagi.

Prinsip Kerja Ultrasonic Thickness Gauge

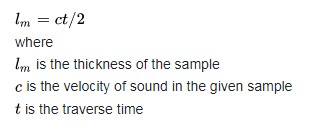

Prinsip Kerja Ultrasonic Thickness Gauge adalah menggunakan gelombang suara untuk mengukur ketebalan suatu sampel dengan mengukur lamanya waktu yang dibutuhkan suara tersebut untuk melakukan perjalanan melalui sampel dan kembali ke unit tersebut dengan karakteristik kecepatan konstan.

Alat ini banyak digunakan dalam industri plastik maupun logam untuk melakukan pengukuran ketebalan permukaannya karena metode pengukurannya non destructive. Rumus yang digunakan pada alat ini adalah :

Fungsi Ultrasonic Thickness Gauge

Salah satu fungsi ultrasonic thickness gauge adalah untuk mengukur berbagai macam substrat, contoh aplikasinya adalah untuk memantau kehilangan ketebalan karena korosi atau erosi pada substrat tersebut. Alat ini dirancang untuk mengukur ketebalan substrat logam (besi tuang, baja, dan aluminium) dan non-logam (keramik, plastik, dan kaca).

Ultrasonic Thickness Gauge mempunyai beberapa keunggulan antara lain pemeriksaan yang relatif cepat untuk pengukuran ketebalan struktur logam serta mampu memberikan peta ketebalan detail dari permukaan yang dipindai. Bisa dikatakan pengukuran dengan menggunakan ultrasonic thickness gauge adalah cara yang paling efisien untuk memantau efek erosi atau korosi.

Saat ini banyak perusahaan yang menggunakan metode inspeksi non-destruktif untuk meminimalkan masalah keselamatan, sebagai bentuk kepatuhan hukum / peraturean, serta mengurangi frekuensi perbaikan yang lebih besar dari sisi biaya.

Kegunaan ultrasonic thickness gauge lainnya adalah pada aplikasi kelautan yang memiliki risiko signifikan terhadap kegagalan komponen-kompenen di bagian kapal akibat korosi atau erosi yang tidak terdeteksi.

Kita ambil contoh komponen baling-baling kapal jika tidak kita pantau ketebalannya secara berkala, dan telah terlanjur mengalami kerusakan karena korosi, Dampak yang mungkin terjadi adalah penurunan efisiensi baling-baling kapal tersebut, yang berarti tenaga mesin bisa menjadi berkurang serta adanya peningkatan turbulensi (getaran) yang pada akhirnya mengakibatkan penurunan kecepatan maksimum dan peningkatan konsumsi bahan bakar untuk kapal itu sendiri.

Hal tersebut tentunya akan berdampak kerugian yang sangat besar, karena jadwal pelayaran bisa tidak tepat, konsumen bisa menjadi kecewa, dan bisa berdampak ke citra perusahaan itu sendiri, dll. Lebih jauh lagi, Baling-baling yang rusak tersebut tentunya juga akan mencemari ekosistem di dalam air laut yang bisa mengakibatkan adanya tuntutan hukum.

Kegunaan lain dari ultrasonic thickness gauge adalah digunakan untuk mendeteksi adanya retakan, cacat / lubang, inspeksi de-laminasi komposit, dan evaluasi sambungan las dari 2 logam atau brazing.

Pentingnya Melakukan Kalibrasi Pada Alat

Kalibrasi adalah sebuah proses dimana dilakukan pengecekan pada pengaturan sebuah alat dan akurasinya, ini dilakukan dengan cara melakukan perbandingan dengan menggunakan standar atau tolak ukur. Kalibrasi ini dilakukan agar kita dapat memastikan bahwa hasil dari pengujian yang dilakukan akurat serta konsisten dengan instrument lainnya. Jika hasil dari sebuah pengukuran tidak konsisten, maka hal tersebut akan langsung berpengaruh terhadap kualitas pada produk dan menurunkan kesan konsumen terhadap sebuah perusahaan.

Kalibrasi yang dilakukan pada ultrasonic thickness gauge dapat dilakukan secara rutin atau setiap hari maupun setiap tahun. Kalibrasi yang dilakukan setiap hari biasanya adalah kalibrasi yang dapat mudah dilakukan oleh si pengguna alat itu sendiri. Sedangkan kalibrasi yang dilakukan dalam jangka waktu satu tahun sekali si konsumen atau pengguna dari alat tersebut harus mengirimkan instrument nya menuju ke dealer alat (Biasanya tempat mereka membeli alat) yang memiliki sertifikasi untuk melakukan servis tersebut.

Thickness Gauge Calibration Blocks atau blok kalibrasi alat ultrasonic thickness gauge ini digunakan untuk melakukan pemeriksaan pada akurasi alat dan juga blok ini digunakan untuk melakukan verifikasi, kalibrasi dan juga sertifikasi metrology alat ukur ketebalan ultrasonic. Blok kalibrasi ini digunakan dalam beberapa rentang diantaranya :

- 0,2-300 mm pada baja

- 1-300 mm pada duralumin

- 1-100 mm pada kuningan

Bagaimana Proses Kalibrasi Dilakukan?

Kalibrasi Ultrasonic Thickness Gauge melibatkan beberapa langkah penting:

- Persiapan Alat

Alat dibersihkan dan diperiksa untuk memastikan tidak ada kerusakan fisik yang dapat mempengaruhi hasil pengukuran. - Penggunaan Standar Referensi

Blok referensi dengan ketebalan tertentu digunakan sebagai acuan. Nilai ini biasanya disertifikasi oleh badan standar metrologi. - Pengujian dan Penyesuaian

Alat diuji dengan mengukur ketebalan blok referensi. Jika terdapat perbedaan antara hasil pengukuran dan nilai standar, alat akan disesuaikan hingga mencapai akurasi yang diinginkan. - Dokumentasi Hasil

Semua hasil kalibrasi dicatat dalam sertifikat yang mencantumkan tanggal kalibrasi, nilai pengukuran, dan penyimpangan jika ada.

Kapan Kalibrasi Harus Dilakukan?

- Rutin: Umumnya, alat ukur dikalibrasi setiap 6–12 bulan tergantung pada frekuensi penggunaan.

- Setelah Perbaikan: Jika alat mengalami kerusakan atau servis, kalibrasi ulang diperlukan untuk memastikan akurasinya tetap terjaga.

- Jika Terindikasi Kesalahan: Jika hasil pengukuran alat tidak konsisten atau berbeda jauh dari ekspektasi, kalibrasi segera harus dilakukan.

Kalibrasi pada alat Ultrasonic Thickness Gauge bukan hanya kewajiban tetapi juga investasi untuk menjaga kualitas dan efisiensi operasional. Dengan memastikan alat selalu terkalibrasi, perusahaan dapat mengurangi risiko kesalahan, mematuhi regulasi, dan meningkatkan performa keseluruhan.

Jika Anda membutuhkan jasa kalibrasi alat ukur, pastikan untuk memilih penyedia layanan terpercaya yang memiliki pengalaman dan akreditasi resmi. Dengan demikian, Anda bisa yakin bahwa alat ukur Anda berada di tangan yang tepat.

PT Global Intan Teknindo sebagai perusahaan yang bergerak pada bidang system dan monitoring system, kami dapat melakukan Jasa Kalibrasi dengan kualitas terbaik dan pastinya dengan harga yang bersahabat. Untuk informasi lebih lanjut terkait jasa tersebut, anda dapat hubungi kami di :

PT. Global Intan Teknindo

- Alamat: Jl. Pd. Kelapa Raya No.11, RT.1/RW.4, Pd. Klp., Kec. Duren Sawit, Kota Jakarta Timur, Daerah Khusus Ibukota Jakarta 13460

- Whatsapp / Email : Hubungi Kami

- Telp : 021-2284-3662

- Melalui Live Chat yang berada di pojok kanan bawah halaman website

- Untuk Jasa Lainnya bisa Klik Disini