Pengertian Ultrasonic Flaw Detector

Pengujian non-destruktif (NDT) adalah suatu metode penting dalam industri untuk memastikan keandalan dan kualitas material tanpa merusak atau merusak bahan yang diuji. Salah satu alat yang paling efektif dalam kategori ini adalah Ultrasonic Flaw Detector (UFD) atau pengukur cacat ultrasonik. Artikel ini akan menjelaskan prinsip kerja, aplikasi, dan manfaat dari alat yang sangat penting ini dalam industri pengujian non-destruktif.

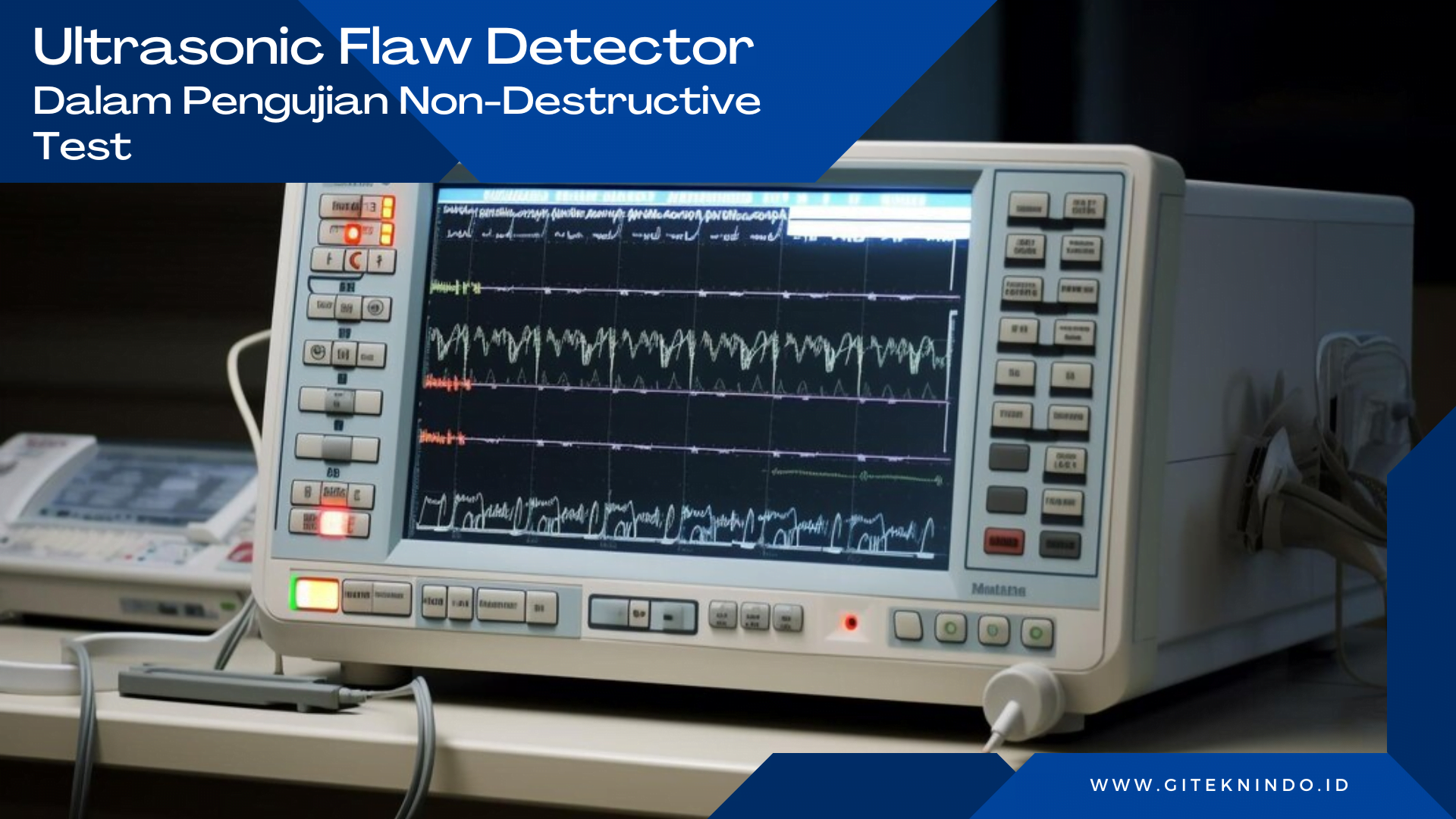

Ultrasonic flaw detectors (pengukur cacat ultrasonik) adalah perangkat yang digunakan untuk mendeteksi cacat atau ketidaksempurnaan dalam bahan dengan menggunakan gelombang ultrasonik. Prinsip dasar di balik penggunaan gelombang ultrasonik untuk deteksi cacat adalah bahwa gelombang ultrasonik dapat merambat melalui bahan dan akan mengalami perubahan jika mereka melewati daerah yang memiliki cacat atau perubahan dalam struktur bahan.

Berikut adalah beberapa komponen umum dari ultrasonic flaw detector:

- Transduser Ultrasonik: Ini adalah bagian yang menghasilkan gelombang ultrasonik dan juga berfungsi untuk mendeteksi gelombang yang dipantulkan kembali dari bahan.

- Kabel Ultrasonik: Menghubungkan transduser dengan perangkat utama.

- Display: Menampilkan informasi yang diterima dari gelombang ultrasonik, seperti waktu perjalanan gelombang dan amplitudo.

- Kontrol Pengguna: Berisi tombol-tombol dan kontrol yang memungkinkan pengguna untuk mengatur parameter dan konfigurasi perangkat.

- Mode Operasi: Ultrasonic flaw detector dapat bekerja dalam mode pulsa atau kontinu tergantung pada kebutuhan pengujian.

Ultrasonic flaw detectors sering digunakan dalam industri untuk menginspeksi material seperti logam, plastik, dan komposit. Mereka dapat digunakan untuk mendeteksi cacat seperti retakan, porositas, dan inklusi yang mungkin ada dalam bahan. Penerapan umum termasuk inspeksi pengelasan dalam industri konstruksi, pemantauan kekuatan material dalam manufaktur, dan pengujian non-destruktif dalam bidang rekayasa.

Prinsip Kerja Ultrasonic Flaw Detector

Prinsip kerja ultrasonic flaw detector melibatkan penggunaan gelombang ultrasonik untuk mendeteksi cacat atau perubahan dalam struktur bahan. Berikut adalah langkah-langkah umum dalam prinsip kerja perangkat ini:

- Pembangkitan Gelombang Ultrasonik: Proses dimulai dengan menghasilkan gelombang ultrasonik oleh transduser ultrasonik. Transduser ini mengubah energi listrik menjadi gelombang ultrasonik yang dapat merambat melalui bahan yang akan diuji.

- Penyinaran Gelombang Ultrasonik ke Bahan: Gelombang ultrasonik yang dihasilkan oleh transduser kemudian disalurkan ke permukaan bahan yang akan diuji. Gelombang ini akan merambat melalui bahan tersebut.

- Pemantulan Gelombang: Jika gelombang ultrasonik mencapai batas antara dua medium dengan karakteristik akustik yang berbeda (misalnya, jika mencapai daerah dengan cacat atau perubahan struktural), sebagian dari energi gelombang tersebut akan dipantulkan kembali ke transduser.

- Penerimaan Gelombang yang Dipantulkan: Transduser ultrasonik berfungsi tidak hanya sebagai pemancar tetapi juga sebagai penerima. Setelah gelombang ultrasonik dipantulkan kembali, transduser menerima gelombang yang dipantulkan.

- Konversi Gelombang Menjadi Sinyal Elektrik: Sinyal ultrasonik yang diterima oleh transduser kemudian diubah menjadi sinyal listrik. Sinyal ini mencerminkan karakteristik bahan yang diuji, termasuk adanya cacat atau perubahan struktural.

- Analisis Sinyal: Sinyal listrik yang dihasilkan kemudian dianalisis oleh perangkat elektronik di dalam ultrasonic flaw detector. Analisis ini dapat mencakup perhitungan waktu tempuh gelombang, amplitudo, dan informasi lainnya untuk menentukan lokasi dan sifat cacat.

- Tampilan Data: Hasil analisis kemudian ditampilkan pada layar perangkat dalam bentuk grafik atau angka. Operator dapat melihat dan mengevaluasi data untuk menentukan apakah ada cacat atau perubahan struktural dalam bahan.

Dengan menggunakan prinsip ini, ultrasonic flaw detector dapat membantu inspektur atau operator untuk mengidentifikasi dan mengevaluasi cacat atau ketidaksempurnaan dalam bahan tanpa merusak atau merusak bahan yang diuji. Teknologi ini sangat umum digunakan dalam berbagai industri untuk pengujian non-destruktif.

Kelebihan Ultrasonic Flaw Detector:

- Non-Destruktif: Salah satu kelebihan utama UFD adalah kemampuannya untuk melakukan pengujian non-destruktif, yang berarti dapat mendeteksi cacat atau ketidaksempurnaan dalam bahan tanpa merusak atau merusak bahan tersebut.

- Akurasi Tinggi: UFD mampu memberikan hasil dengan tingkat akurasi yang tinggi dalam mendeteksi dan mengukur cacat dalam material, termasuk retakan kecil dan porositas.

- Aplikasi yang Luas: Dapat digunakan pada berbagai jenis material termasuk logam, plastik, dan komposit, membuatnya relevan di berbagai industri seperti konstruksi, manufaktur, dan penerbangan.

- Kemampuan Pemantauan In Situ: Beberapa model UFD dapat dioperasikan secara portable, memungkinkan pemantauan langsung di lapangan atau di lokasi yang sulit diakses.

- Cepat dan Efisien: Proses pengujian biasanya relatif cepat, memungkinkan inspektur atau operator untuk mendapatkan hasil dengan cepat.

- Pengukuran Dalam: Mampu melakukan pengujian pada bagian dalam bahan, memberikan informasi yang komprehensif tentang kualitas material.

Kekurangan Ultrasonic Flaw Detector:

- Keterbatasan Ketebalan Material: Dalam beberapa kasus, UFD mungkin memiliki keterbatasan dalam menembus material dengan ketebalan yang sangat besar atau dalam mengukur cacat pada kedalaman tertentu.

- Interpretasi Data yang Rumit: Analisis data yang dihasilkan oleh UFD dapat menjadi rumit dan memerlukan keahlian khusus dalam menginterpretasikan hasil pengujian.

- Sensitivitas Terhadap Permukaan: Hasil pengujian dapat dipengaruhi oleh kondisi permukaan bahan, sehingga persiapan permukaan sangat penting untuk mendapatkan hasil yang akurat.

- Ketergantungan pada Operator: Performa UFD dapat dipengaruhi oleh keahlian dan pengalaman operator. Pelatihan yang baik diperlukan untuk memastikan interpretasi yang benar dari data yang dihasilkan.

- Biaya Perangkat: Beberapa perangkat UFD yang canggih dan berkualitas tinggi dapat memiliki biaya yang tinggi, terutama untuk perangkat dengan fitur-fitur tambahan.

Meskipun UFD memiliki kekurangan tertentu, kelebihannya dalam melakukan pengujian non-destruktif dengan tingkat akurasi tinggi membuatnya menjadi alat yang sangat berharga dalam memastikan kualitas dan keandalan material dalam berbagai konteks industri.

PT Global Intan Teknindo sebagai perusahaan measurement dan monitoring system menyediakan layanan Jasa NDT Ultrasonic Flaw Detector dan tentunya memiliki tim ahli dan berpengalaman dibidang NDT serta dilengkapi dengan instrument yang memadai.

Jika anda berminat menggunakan layanan NDT Ultrasonic Flaw Detector yang disediakan oleh Global Intan Teknindo, silakan anda langsung hubungi kami melalui :

- Alamat: Jl. Pd. Kelapa Raya No.11, RT.1/RW.4, Pd. Klp., Kec. Duren Sawit, Kota Jakarta Timur, Daerah Khusus Ibukota Jakarta 13460

- Whatsapp : +62 821-6277-6495 (Adhitya)

- Email : askgiteknindo@gmail.com

- Telp : 021-2284-3662

- Melalui Live Chat yang berada di pojok kanan bawah halaman website